Анализ основных материалов и характеристик кабельных каналов

2025-12-15

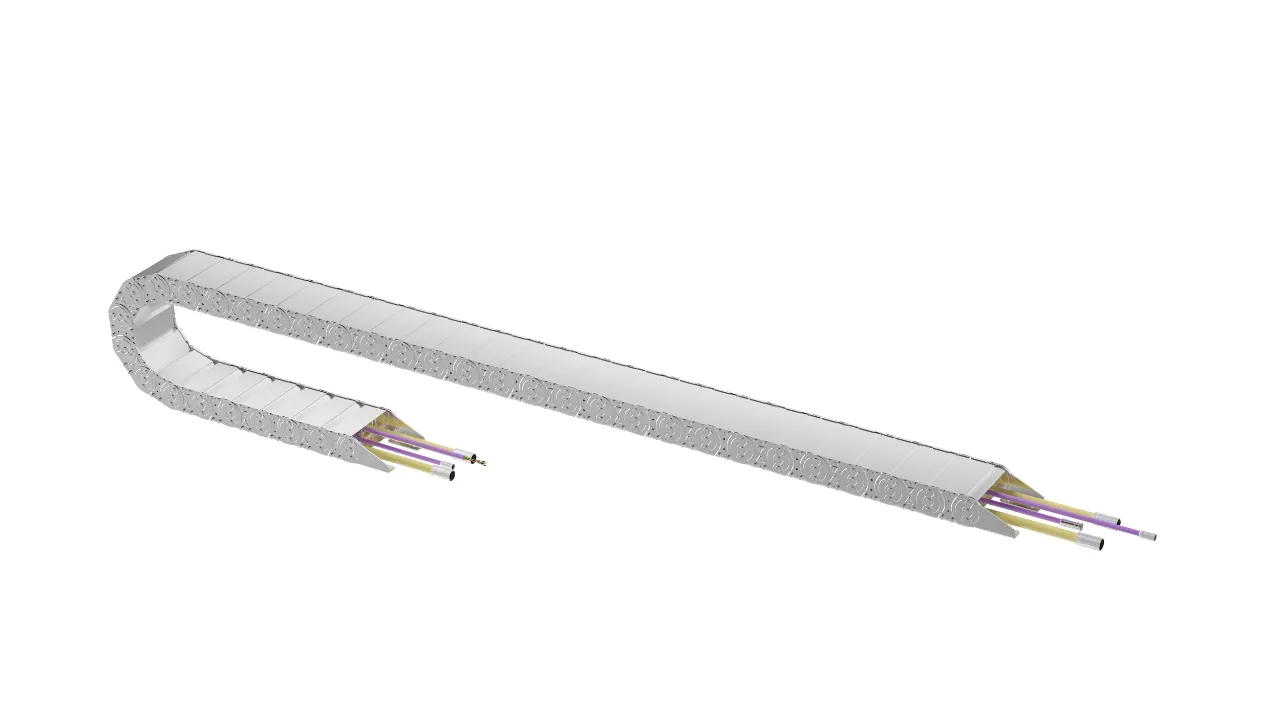

Во многих областях промышленного производства кабельные каналы играют решающую роль, выступая в роли верных защитников, тщательно оберегая различные кабели и трубы для обеспечения стабильной работы оборудования. Выбор основных материалов для изготовления кабельных каналов напрямую влияет на их характеристики с точки зрения прочности, гибкости, износостойкости и коррозионной стойкости, тем самым влияя на их применимость и срок службы в различных условиях эксплуатации.

К распространенным основным материалам для изготовления кабельных каналов относятся пластмассы и металлы. Среди них широко используются конструкционные пластмассы. Например, поликарбонат (ПК) обладает превосходными прочностными свойствами, способен выдерживать определенную степень внешнего воздействия без легкой деформации или повреждения, обеспечивая надежную структурную поддержку кабельных каналов в сложных промышленных условиях. ПК также хорошо себя зарекомендовал с точки зрения гибкости, способен относительно плавно изгибаться и скручиваться вдоль траектории движения оборудования, адаптируясь к различным схемам установки и требованиям к перемещению. Однако его износостойкость не является высшей; при длительном высокочастотном трении может постепенно происходить износ поверхности. Однако эту ситуацию можно в некоторой степени улучшить с помощью специальных процессов обработки поверхности или использования добавок. Что касается коррозионной стойкости, поликарбонатные материалы демонстрируют хорошую устойчивость к большинству распространенных химических веществ, оставаясь стабильными в средах с определенным риском химического загрязнения и не подвергаясь коррозии или разрушению, что обеспечивает длительную эксплуатацию кабельной цепи.

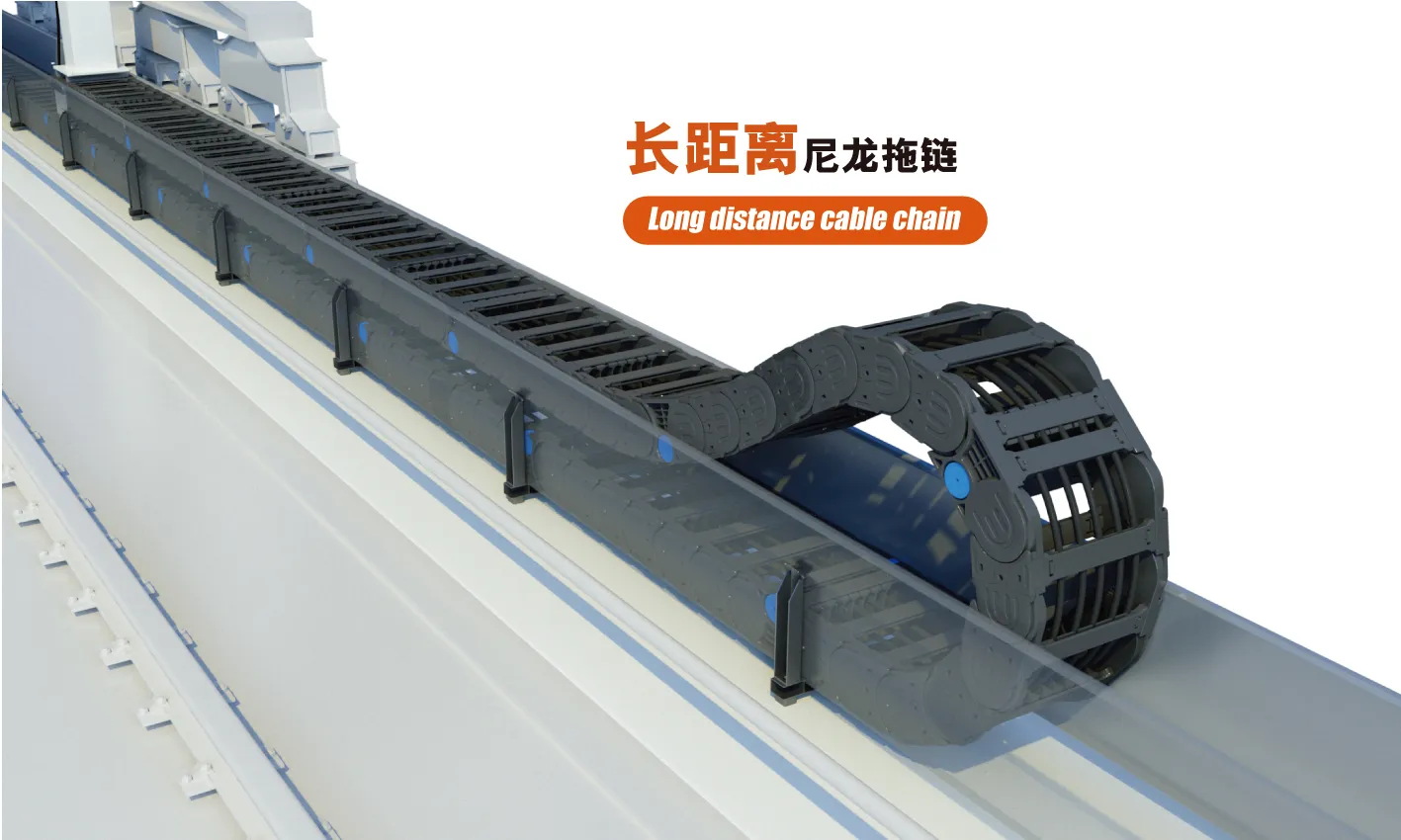

Нейлон (ПА) также является широко используемым материалом для производства кабельных цепей. Нейлон обладает высокой прочностью, особенно после армирования стекловолокном, его прочность на растяжение и сжатие значительно улучшается, что достаточно для решения различных механических задач, стоящих перед кабельными цепями, несущими кабели и воздушные шланги. Он обладает превосходной гибкостью; даже в условиях низких температур он сохраняет хорошую эластичность и гибкость, позволяя кабельной цепи свободно растягиваться и сжиматься в условиях низких температур. Нейлон демонстрирует выдающуюся износостойкость; его относительно гладкая поверхность и низкий коэффициент трения эффективно снижают износ при частом трении с другими компонентами, продлевая срок службы кабельной цепи. Однако нейлоновые материалы несколько уступают по устойчивости к сильно коррозионным средам, таким как сильные кислоты и щелочи. Длительное воздействие таких агрессивных химических сред может привести к снижению эксплуатационных характеристик материала; поэтому во время эксплуатации необходима оценка и защита с учетом конкретных условий работы.

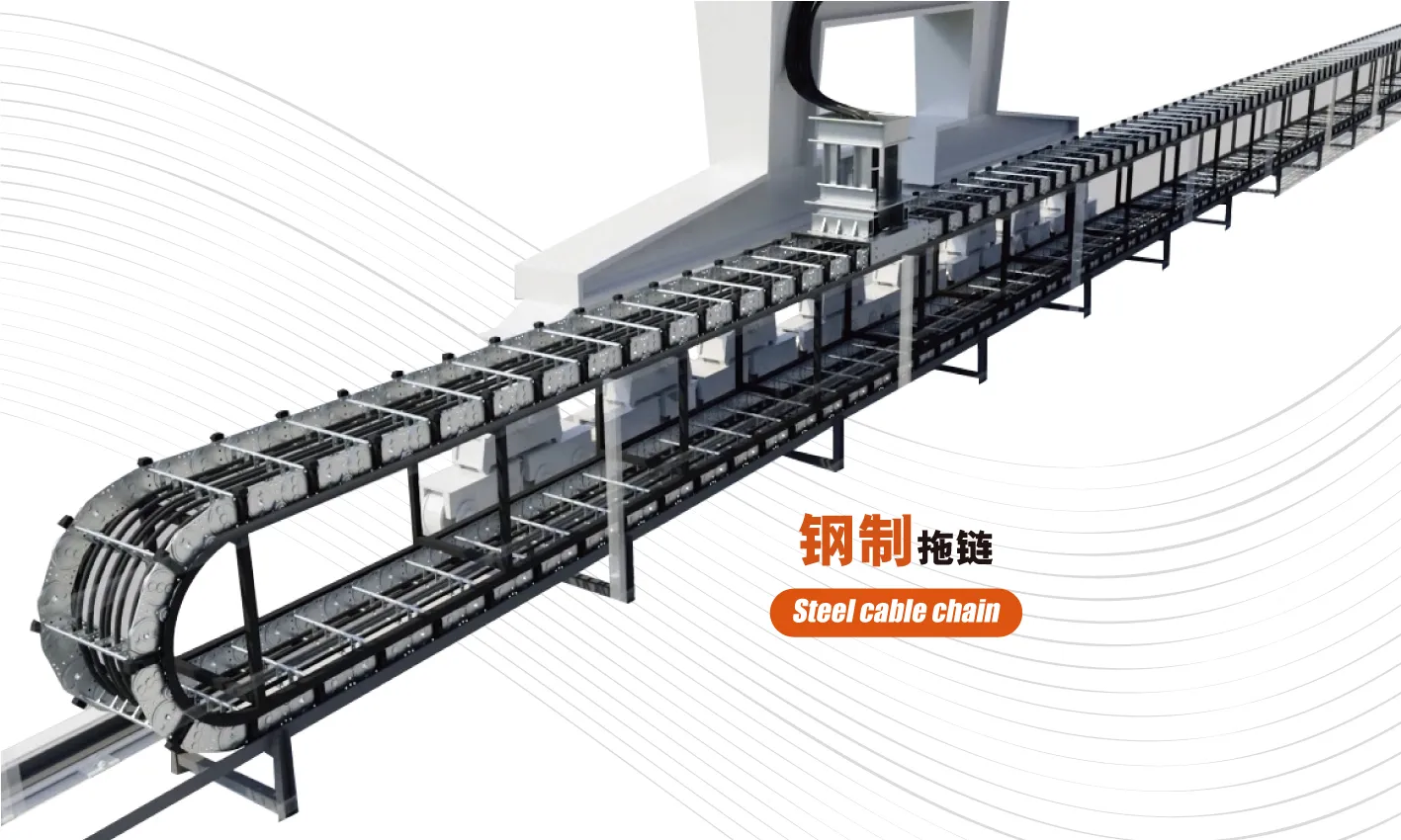

Что касается металлических материалов, то алюминиевый сплав является одним из важных вариантов для производства кабельных цепей. Алюминиевые сплавы обладают высоким соотношением прочности к весу, что означает, что они обеспечивают достаточную прочность для поддержки конструкции кабельной цепи и внутренних тросов, не делая цепь слишком тяжелой, тем самым способствуя эффективной работе оборудования и энергосбережению. С точки зрения гибкости, кабельные цепи из алюминиевых сплавов, благодаря разумной конструкции, такой как специальные методы соединения звеньев, могут достигать определенной степени изгиба и кручения. Хотя они могут быть несколько менее гибкими, чем пластиковые кабельные цепи, они отлично работают в областях применения, требующих высокой жесткости и стабильности. Их превосходная износостойкость и твердость поверхности делают их устойчивыми к значительным следам износа при трении о другие металлы или твердые предметы, сохраняя хороший внешний вид и эксплуатационные характеристики в течение длительного времени. Кроме того, алюминиевые сплавы обладают хорошей коррозионной стойкостью. Обработка поверхности, например, анодирование, может дополнительно повысить их коррозионную стойкость во влажных средах и средах, подверженных воздействию солевого тумана, обеспечивая надежную работу в суровых климатических условиях или средах с незначительным риском химической коррозии.

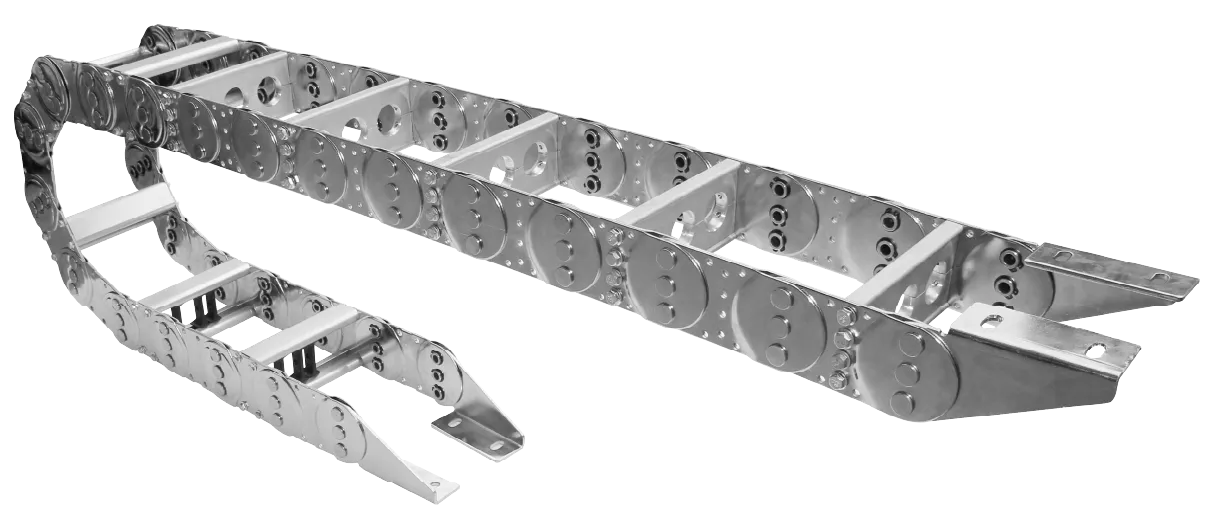

Нержавеющая сталь также является широко используемым металлическим материалом в производстве кабельных цепей, особенно в отраслях с чрезвычайно высокими требованиями к гигиене и коррозионной стойкости, таких как пищевая промышленность и производство медицинского оборудования. Нержавеющая сталь обладает исключительной прочностью, способной выдерживать значительные растягивающие и сжимающие усилия, обеспечивая высоконадежную структурную гарантию для кабельных цепей. Хотя ее гибкость относительно ограничена, ее достаточная способность к изгибу достаточна для некоторых промышленных применений, таких как автоматизированные производственные линии, в основном использующие линейное перемещение. Нержавеющая сталь демонстрирует выдающуюся износостойкость; ее твердость и гладкая поверхность позволяют ей выдерживать различные виды фрикционного износа в течение длительного времени. Кроме того, нержавеющая сталь отличается высокой коррозионной стойкостью, сохраняя высокую стабильность и практически исключая коррозию в кислых, щелочных и соленых средах. Это делает кабельные цепи из нержавеющей стали незаменимыми в агрессивных химических средах и местах со строгими гигиеническими требованиями.

В заключение, различные базовые материалы предлагают уникальные преимущества в производстве кабельных цепей. В практических приложениях крайне важно в полной мере учитывать условия эксплуатации оборудования, рабочую среду и специфические требования к характеристикам кабельной цепи. Для выбора наиболее подходящего материала для изготовления кабельной цепи необходима сбалансированная оценка прочности, гибкости, износостойкости и коррозионной стойкости различных материалов. Это гарантирует, что кабельная цепь обеспечит оптимальную защиту и поддержку в промышленном производстве, обеспечивая стабильную работу оборудования и бесперебойное протекание производственного процесса.